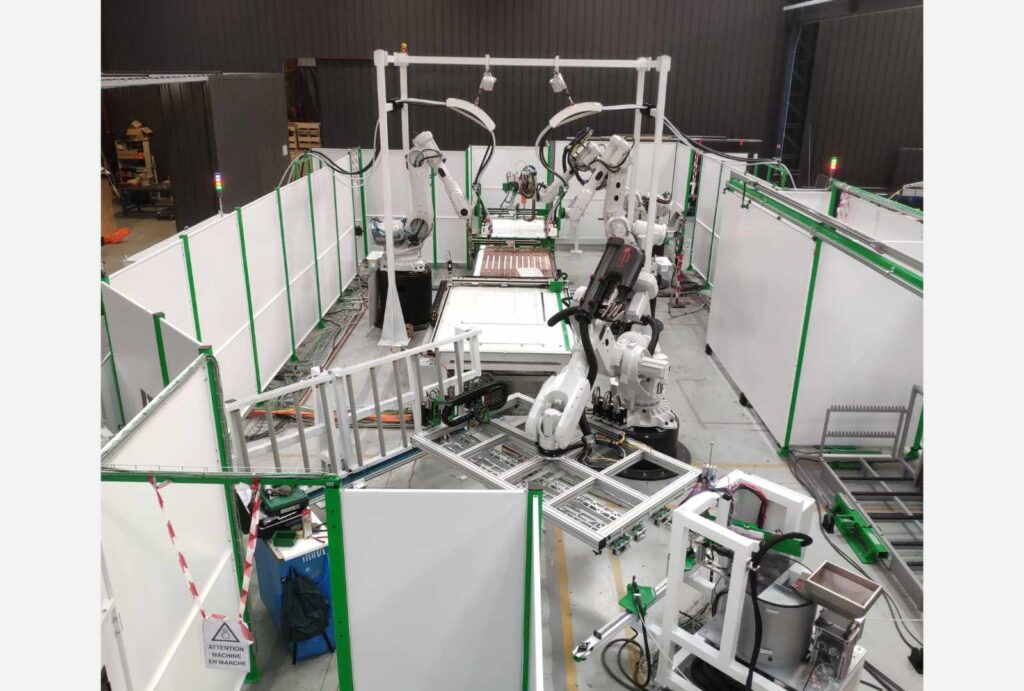

Assemblage, contrôle │Sortie ligne pliage

Détails

Robots : 6 axes

Capacité : 3 x 200 kg + 1 x 245 kg

Portées : 3 x 2 600 mm + 1 x 3 000 mm

Courants de soudure charnière : 15 kA

Effort de serrage pince de soudure : 450 DaN

Soudure des composants : 4 têtes indépendantes

Temps de cycle : 31 secondes

Caméra de contrôle : Keyence 5 mégapixels

Soudure des angles : 2 postes plasma

Taille mini des pièces : 1 200 x 300 mm

Taille maxi des pièces : 2 200 x 1 200 mm

Dimensions : 19 200 x 9 200 mm

Détails

Robots : 6 axes

Capacité : 3 x 200 kg + 1 x 245 kg

Portées : 3 x 2 600 mm + 1 x 3 000 mm

Courants de soudure charnière : 15 kA

Effort de serrage pince de soudure : 450 DaN

Soudure des composants : 4 têtes indépendantes

Temps de cycle : 31 secondes

Caméra de contrôle : Keyence 5 mégapixels

Soudure des angles : 2 postes plasma

Taille mini des pièces : 1 200 x 300 mm

Taille maxi des pièces : 2 200 x 1 200 mm

Dimensions : 19 200 x 9 200 mm

Résumé

En sortie d’une ligne de pliage de tôle, le client nous a confié la fabrication d’une ligne complète pour réaliser l’installation de différents composants soudés et sertis, leur contrôle et les soudures des coins des pièces.

Nous avons proposé une ligne entièrement robotisée, avec 4 robots six axes chargés des différentes tâches.

Le premier soude des charnières à l’aide d’une pince de soudure par résistance. Ces charnières sont dévraquées en bol vibrant avant d’être prises par le robot.

Les deuxième et troisième vont souder différentes pièces (goujons, douilles, vis) sur la pièce, par résistances. Ces composants sont dévraqués en bols et soufflés directement dans la tête de soudure.

En sortie du poste de travail de ces robots, un portique équipé d’une caméra contrôle la position des composants. En croisant les données de position du portique et de vision, nous arrivons à contrôler de grandes pièces avec une caméra relativement petite.

Le quatrième robot s’occupe de la manutention des pièces pour les amener au poste de soudure des coins, le rivetage d’une équerre et le conditionnement. Son préhenseur est équipé de 8 axes électriques pour s’adapter à toutes les pièces et les déplacer par rapport au préhenseur.

Enfin, les pièces sont conditionnées sur des supports spécifiques. Nous avons prévu deux sas indépendants pour permettre leur changement sans arrêter la ligne.